Notre avion traverse enfin la barrière nuageuse, et alors qu’elle se dissipe, se dissipent avec elle mes angoisses d’avant départ. N’avais-je rien oublié ? Mes documents étaient-ils conformes ? N’allait-il rien arriver qui pourrait me contraindre à annuler ma participation à ce voyage ? Autant de questions devenues soudainement futiles.

L’appareil à destination de Chicago croise sous les rayons du soleil, et la grisaille parisienne elle-même, quelques étages plus bas, n’est déjà plus qu’un vague souvenir. Je n’en prends pas encore tout à fait la mesure mais je m’apprête à vivre quelques jours exceptionnels. Car ce voyage revêt un caractère tout particulier. Il ne s’agit pas d’un séjour dont l’objectif principal serait de faire du tourisme, non… J’ai l’immense privilège d’être invité par les dirigeants de Florida Fishing à découvrir les hommes et les locaux de la société St. Croix Rod dans le Wisconsin.

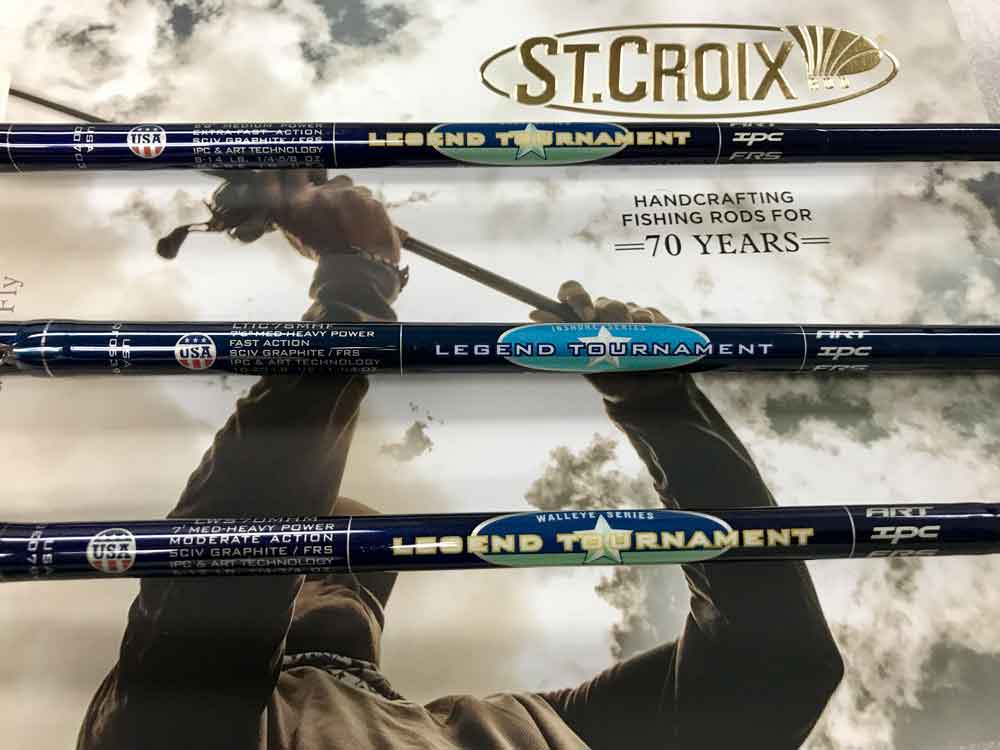

St. Croix… Depuis dix ans maintenant, je voue un culte à cette firme. Je pêche avec ses cannes, bien sûr, mais je l’étudie aussi, suis son actualité et attends avec impatience chacune de ses nouveautés comme un geek la sortie du dernier iPhone (et je sais de quoi je parle). J’ai l’honneur de porter la casquette de conseiller technique de la marque en France, mais, si j’ai la prétention de penser que je maîtrise les caractéristiques techniques des modèles couramment utilisés chez nous, je ne connais néanmoins de son fonctionnement interne que les louanges que m’en a fait mon prédécesseur ou ce que les vidéos glanées sur internet m’ont appris. Je meurs d’envie de savoir exactement comment sont conçues, élaborées et montées ces cannes dont les performances ne cessent de m’impressionner.

J’ai un appareil photo, un carnet, trois stylos et des dizaines de questions à poser. Le voyage est encore long et je me prends à rêver…

Cela fait trois jours que nous sommes arrivés. Nous avons passés de bons moments déjà et j’ai même eu la chance de capturer mon premier smallie dans le mythique lac Michigan ; un big one qui plus est.

Mais j’avoue qu’à l’instant où je me retrouve enfin face au 856 4th avenue North à Park Falls, plus rien de tout ça n’a vraiment d’importance. Best Rods on Earth… Les mots sont ancrés sur la façade comme si aucune contestation n’était possible. Mais quand on y pense ; quelle assurance, quelle prétention ! Après un accueil chaleureux et la rencontre avec les cadres de la société, la visite commence. Rapide rappel historique et présentation générale de la structure ; précisant que l’unique autre antenne, basée au Mexique, et produisant certains modèles de la gamme, utilise exactement les mêmes procédés et les mêmes équipements que ceux que nous allons enfin pouvoir découvrir.

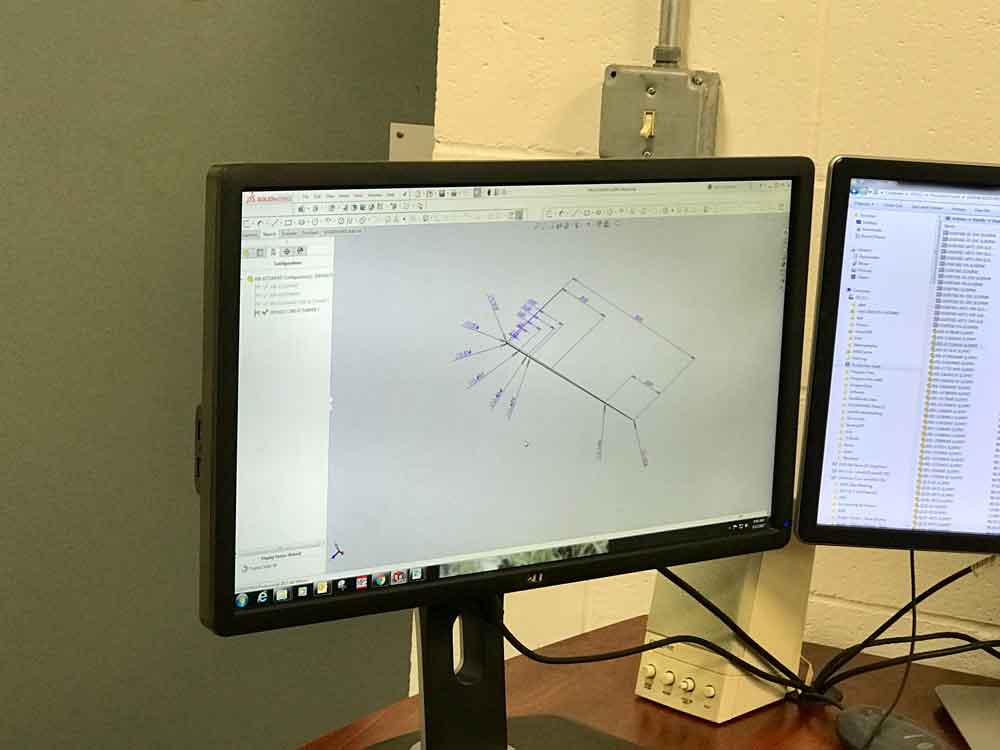

Nous traversons le stock – j’ai déjà le vertige – et parvenons à la première étape du parcours ; le bureau à partir duquel tout commence. C’est ici que les cannes sont imaginées et virtuellement conçues.

L’idée est simple mais le procédé très complexe. Le logiciel utilisé est tout simplement unique et les ingénieurs en sont particulièrement fiers. Rien, absolument rien n’est laissé au hasard. Les carbones et résines utilisés diffèrent en fonction du niveau de gamme mais la démarche reste identique pour tous les modèles. Les caractéristiques recherchées sont programmées avec une précision bluffante et le nombre d’éléments analysés dépasse très largement ce que j’avais pu imaginer. Tout ceci semble d’ailleurs un peu abstrait tant il s’agit de choses que nos sens ne sont pas en mesure de quantifier.

Une fois le projet créé numériquement, il faut fabriquer les prototypes afin de vérifier si tout correspond exactement à ce qui a été défini. Tout est alors à nouveau examiné et les ajustements nécessaires sont éventuellement réalisés afin que le produit soit conforme au résultat recherché.

Je sors de la pièce un peu abasourdi par le niveau d’exigence que réclame cette étape et ignore que je vais me prendre une nouvelle claque quelques mètres plus loin.

Je suis alors dans le lieu de stockage des mandrins ; longues pièces fines et coniques autour desquelles sont enroulées les feuilles de carbone, et je n’en crois pas mes yeux. J’apprends que le mandrin est la pièce la plus importante de la fabrication car c’est sa précision qui va déterminer la constance des propriétés d’une canne à l’autre.

Afin de lancer la fabrication simultanée de plusieurs cannes, il y a donc plusieurs mandrins rigoureusement identiques pour chaque modèle ! Ils sont usinés par une société japonaise qui est à ce jour la seule à pouvoir apporter un niveau de précision suffisant pour répondre aux exigences de St Croix. Il y en a une quantité phénoménale représentant un montant de plus de 6 millions de dollars…

Nous allons suivre ensuite les différentes étapes nécessaires à la fabrication complète d’une canne. Je sais désormais ce que « handmade » signifie… Plus de 100 personnes travaillent sous nos yeux avec minutie. Des modèles très hauts de gamme étant en cours de fabrication, elles manipulent tout simplement les meilleurs matériaux du monde. J’apprends alors que chaque canne passera entre 32 paires de mains différentes avant d’être terminée. C’est juste dingue quand on sait que St. Croix produit 300 000 cannes par an…

Difficile de détailler toutes les étapes. Nous commençons dans la chambre froide contenant les rouleaux de carbone. Ils sont maintenus là car ils sont pré-enduits de résine et qu’une température plus élevée les dégraderait.

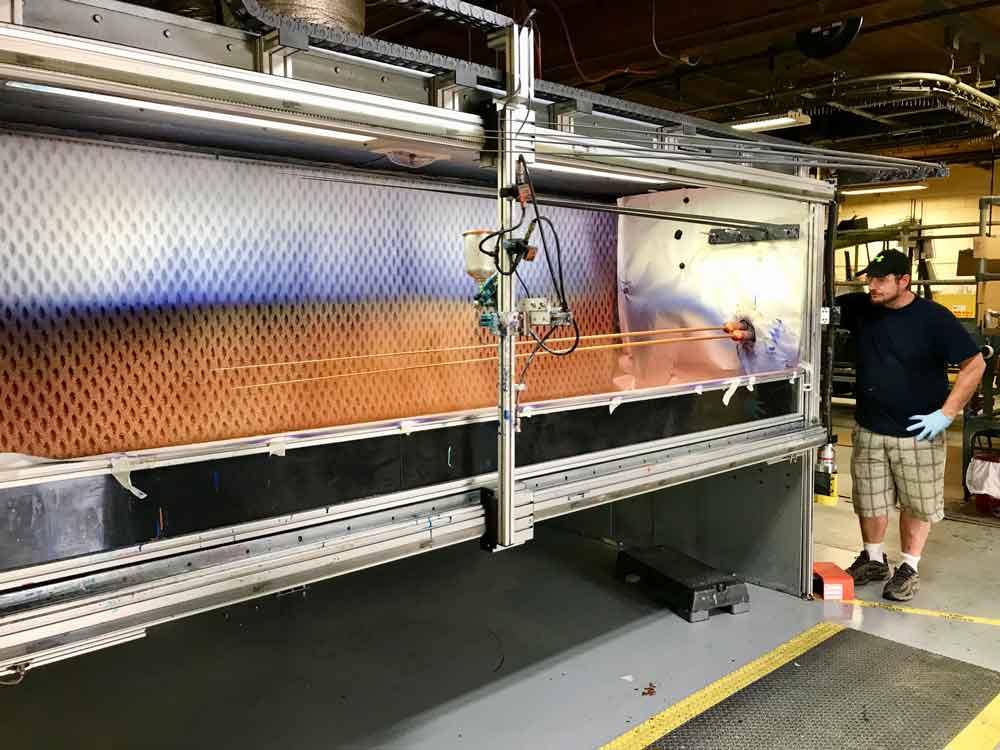

Une fois déroulés, ils sont ensuite découpés sur une table automatisée. Autrefois manuelle, cette étape cruciale s’est vue modernisée en raison de l’indispensable précision qu’elle nécessite. Le robot dessine sous nos yeux les fines pièces qui deviendront de futurs bijoux.

Chaque nappe est alors enroulée autour d’un mandrin correspondant à la référence fabriquée. Selon les modèles, jusqu’à 7 pièces différentes peuvent être assemblées. Le type de carbone lui même peut différer entre la pointe ou le talon d’une même canne dans certains cas. Tout est optimisé afin d’obtenir les performances escomptées. Si toutes les étapes sont réalisées et supervisées par les techniciens St. Croix, ils sont assistés de machines dès lors que la précision ou les forces à exercer sont trop importantes. Ainsi, l’enroulement des nappes sur le mandrin comme l’adjonction d’un ruban extrêmement serré sur celles-ci afin que le blank reste parfaitement en place lors de la cuisson sont assurés par des dispositifs créés ou adaptés par l’atelier de l’usine.

Le processus de cuisson, à lui seul, demande beaucoup de savoir-faire et de précautions. Une fois encore, le gain de temps n’est pas recherché, loin s’en faut. Cette étape exige une grande précision dans le contrôle des températures et se révèle être, elle aussi, absolument cruciale.

À l’issue, les mandrins sont extraits des blanks et les rubans ôtés. Les corps bruts ainsi obtenus sont alors légèrement poncés et comme à chaque étape, contrôlés.

Tout ce qui vient ensuite est moins abstrait pour le profane mais tout aussi impressionnant…

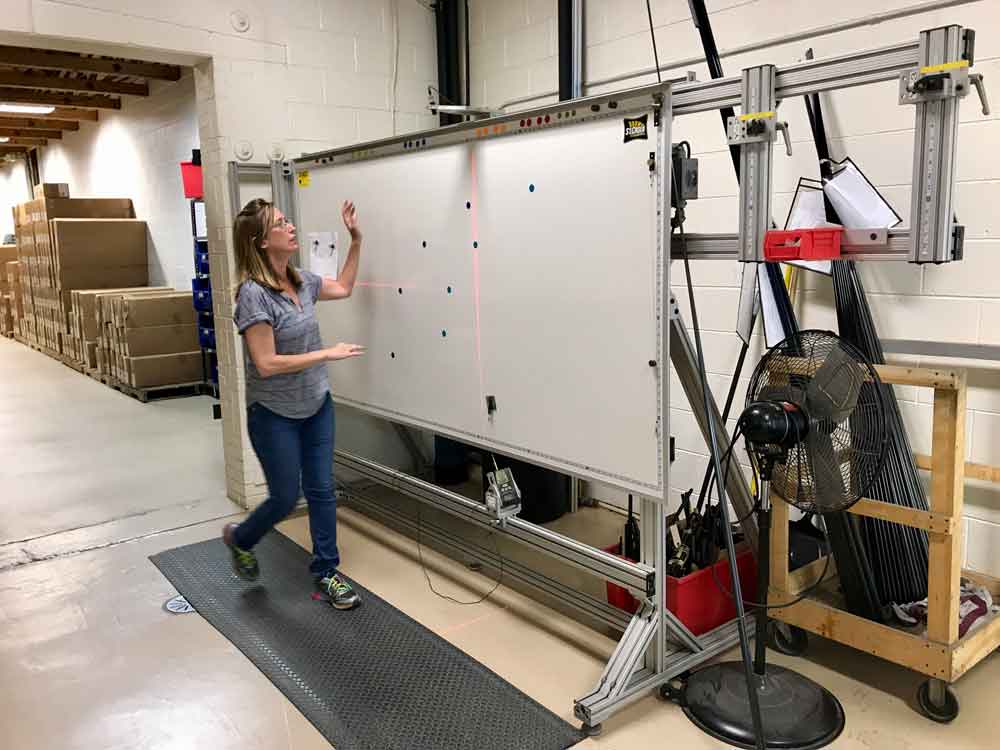

Contrôle de courbe sur table de mesure ; peinture ; préparation des portes-moulinets avec mise en place d’un tube en résine haute densité parfaitement adapté à chaque modèle ; confection des poignées en liège portugais de très haute qualité ; des poignées en résine le cas échéant ; fabrication des bagues de finition en aluminium (directement taillées dans des blocs d’alu sur place) ; assemblage des pièces ; alignement des anneaux à l’aide de pointeurs laser ; ligatures ; vernis ; séchage ; marquage, etc.. Tout, absolument tout est fait par des passionnés amoureux de la marque.

Au delà de l’aspect technique réellement bluffant, le respect et l’amour qu’ont les employés pour ce qu’ils réalisent en équipe chaque jour est vraiment touchant. Chacun parle de son job en ayant bien conscience qu’il vit une aventure bien particulière et qu’il fabrique quotidiennement un peu de rêve.

« C’est une St Croix, on ne pouvait pas refuser… »

Alors que je suis totalement déboussolé par ce que je vis, une nouvelle découverte finit de sceller mes impressions en repassant devant l’atelier des ligatures. Une jeune femme enlève le ruban adhésif maintenant grossièrement de vieux anneaux sur une très ancienne canne au volumineux manche en bois. Lorsque nous l’interrogeons, elle nous présente le nom « St. Croix » difficilement lisible sur le blank de fibre noir… Le responsable de la production qui assure la visite, nous explique alors, amusé, qu’un vieux pêcheur voulait simplement pouvoir encore utiliser sa canne fétiche et que c’est la raison pour laquelle ils allaient la restaurer.

La dimension technique laisse alors place à un réel sentiment de bien être. Ces mecs là sont dans le vrai et je suis fier et honoré de me tenir à leur côté.

Très loin d’être dans une démarche de production de masse, ces techniciens mettent du cœur à ce qu’ils font. Ce sont de vrais rodbuilders au sens noble du terme ; de vrais artisans amoureux du travail bien fait, et les voir œuvrer donne à la notion de « handcrafted » qui a fait leur réputation, une dimension d’une immense légitimité.

Je réalise soudain que s’il existe bien évidemment des fabricants sérieux ou des crafters hyper soigneux, ceux-là jouissent en plus de moyens technologiques et techniques considérables associés à plus de 70 ans d’expérience et d’innovations… Un autre monde.

Le rapport qualité prix souvent mis en avant par les utilisateurs de cannes St.Croix prend alors dans mon esprit des proportions étonnantes.

Je sors prendre l’air avant le repas auquel nous sommes conviés. Mes mains moites et la cadence de mes battements cardiaques trahissent mes sentiments. Face à l’entrée de l’usine, mes yeux se posent à nouveau sur l’imposant panneau. Best Rods on Earth…

Ces mots ancrés sur la façade comme si aucune contestation n’était possible ne sont ni assurance, ni prétention. Seulement de la fierté et une intime conviction dont la visite de ces locaux facilite la contagion.

Notre avion traverse enfin la barrière nuageuse, et alors qu’elle se dissipe, se dissipent avec elle mes angoisses d’avant départ. N’avais-je rien oublié ? Mes documents étaient-ils conformes ? N’allait-il rien arriver qui pourrait me contraindre à annuler ma participation à ce voyage ? Autant de questions devenues soudainement futiles.

L’appareil à destination de Chicago croise sous les rayons du soleil, et la grisaille parisienne elle-même, quelques étages plus bas, n’est déjà plus qu’un vague souvenir. Je n’en prends pas encore tout à fait la mesure mais je m’apprête à vivre quelques jours exceptionnels. Car ce voyage revêt un caractère tout particulier. Il ne s’agit pas d’un séjour dont l’objectif principal serait de faire du tourisme, non… J’ai l’immense privilège d’être invité par les dirigeants de Florida Fishing à découvrir les hommes et les locaux de la société St. Croix Rod dans le Wisconsin.

St. Croix… Depuis dix ans maintenant, je voue un culte à cette firme. Je pêche avec ses cannes, bien sûr, mais je l’étudie aussi, suis son actualité et attends avec impatience chacune de ses nouveautés comme un geek la sortie du dernier iPhone (et je sais de quoi je parle). J’ai l’honneur de porter la casquette de conseiller technique de la marque en France, mais, si j’ai la prétention de penser que je maîtrise les caractéristiques techniques des modèles couramment utilisés chez nous, je ne connais néanmoins de son fonctionnement interne que les louanges que m’en a fait mon prédécesseur ou ce que les vidéos glanées sur internet m’ont appris. Je meurs d’envie de savoir exactement comment sont conçues, élaborées et montées ces cannes dont les performances ne cessent de m’impressionner.

J’ai un appareil photo, un carnet, trois stylos et des dizaines de questions à poser. Le voyage est encore long et je me prends à rêver…

Cela fait trois jours que nous sommes arrivés. Nous avons passés de bons moments déjà et j’ai même eu la chance de capturer mon premier smallie dans le mythique lac Michigan ; un big one qui plus est.

Mais j’avoue qu’à l’instant où je me retrouve enfin face au 856 4th avenue North à Park Falls, plus rien de tout ça n’a vraiment d’importance. Best Rods on Earth… Les mots sont ancrés sur la façade comme si aucune contestation n’était possible. Mais quand on y pense ; quelle assurance, quelle prétention ! Après un accueil chaleureux et la rencontre avec les

cadres de la société, la visite commence. Rapide rappel historique et présentation générale de la structure ; précisant que l’unique autre antenne, basée au Mexique, et produisant certains modèles de la gamme, utilise exactement les mêmes procédés et les mêmes équipements que ceux que nous allons enfin pouvoir découvrir.

Nous traversons le stock – j’ai déjà le vertige – et parvenons à la première étape du parcours ; le bureau à partir duquel tout commence. C’est ici que les cannes sont imaginées et virtuellement conçues.

L’idée est simple mais le procédé très complexe. Le logiciel utilisé est tout simplement unique et les ingénieurs en sont particulièrement fiers. Rien, absolument rien n’est laissé au hasard. Les carbones et résines utilisés diffèrent en fonction du niveau de gamme mais la démarche reste identique pour tous les modèles. Les caractéristiques recherchées sont programmées avec une précision bluffante et le nombre d’éléments analysés dépasse très largement ce que j’avais pu imaginer. Tout ceci semble d’ailleurs un peu abstrait tant il s’agit de choses que nos sens ne sont pas en mesure de quantifier.

Une fois le projet créé numériquement, il faut fabriquer les prototypes afin de vérifier si tout correspond exactement à ce qui a été défini. Tout est alors à nouveau examiné et les ajustements nécessaires sont éventuellement réalisés afin que le produit soit conforme au résultat recherché.

Je sors de la pièce un peu abasourdi par le niveau d’exigence que réclame cette étape et ignore que je vais me prendre une nouvelle claque quelques mètres plus loin.

Je suis alors dans le lieu de stockage des mandrins ; longues pièces fines et coniques autour desquelles sont enroulées les feuilles de carbone, et je n’en crois pas mes yeux. J’apprends que le mandrin est la pièce la plus importante de la fabrication car c’est sa précision qui va déterminer la constance des propriétés d’une canne à l’autre.

Afin de lancer la fabrication simultanée de plusieurs cannes, il y a donc plusieurs mandrins rigoureusement identiques pour chaque modèle ! Ils sont usinés par une société japonaise qui est à ce jour la seule à pouvoir apporter un niveau de précision suffisant pour répondre aux exigences de St Croix. Il y en a une quantité phénoménale représentant un montant de plus de 6 millions de dollars…

Nous allons suivre ensuite les différentes étapes nécessaires à la fabrication complète d’une canne. Je sais désormais ce que « handmade » signifie… Plus de 100 personnes travaillent sous nos yeux avec minutie. Des modèles très hauts de gamme étant en cours de fabrication, elles manipulent tout simplement les meilleurs matériaux du monde. J’apprends alors que chaque canne passera entre 32 paires de mains différentes avant d’être terminée. C’est juste dingue quand on sait que St. Croix produit 300 000 cannes par an…

Difficile de détailler toutes les étapes. Nous commençons dans la chambre froide contenant les rouleaux de carbone. Ils sont maintenus là car ils sont pré-enduits de résine et qu’une température plus élevée les dégraderait.

Une fois déroulés, ils sont ensuite découpés sur une table automatisée. Autrefois manuelle, cette étape cruciale s’est vue modernisée en raison de l’indispensable précision qu’elle nécessite. Le robot dessine sous nos yeux les fines pièces qui deviendront de futurs bijoux.

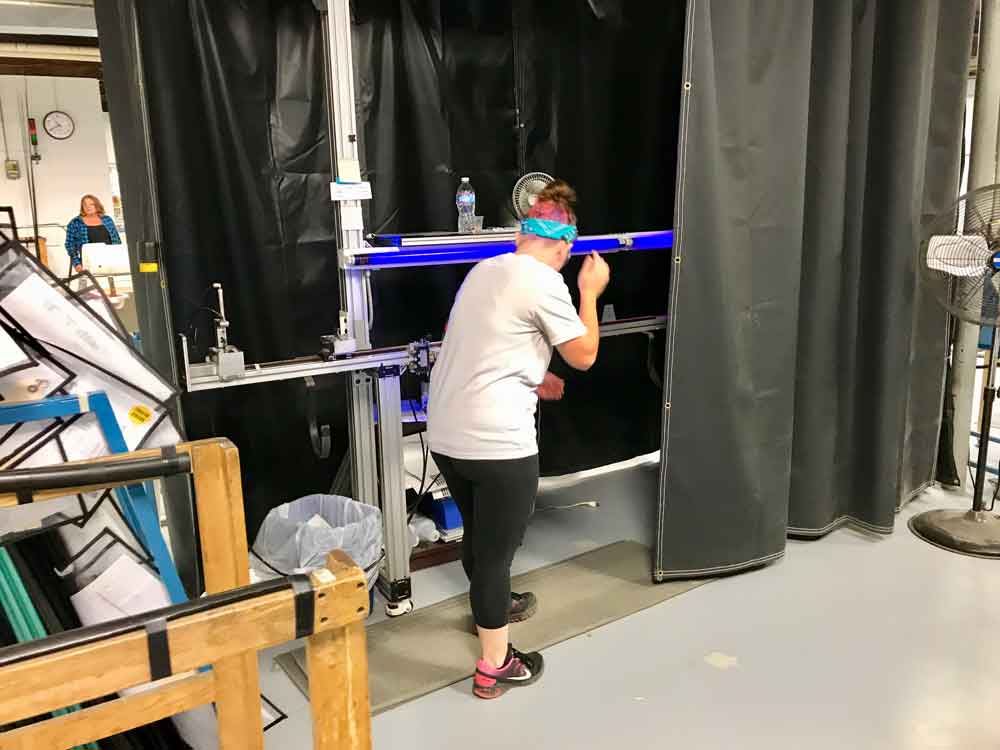

Chaque nappe est alors enroulée autour d’un mandrin correspondant à la référence fabriquée. Selon les modèles, jusqu’à 7 pièces différentes peuvent être assemblées. Le type de carbone lui même peut différer entre la pointe ou le talon d’une même canne dans certains cas. Tout est

optimisé afin d’obtenir les performances escomptées. Si toutes les étapes sont réalisées et supervisées par les techniciens St. Croix, ils sont assistés de machines dès lors que la précision ou les forces à exercer sont trop importantes. Ainsi, l’enroulement des nappes sur le mandrin comme l’adjonction d’un ruban extrêmement serré sur celles-ci afin que le blank reste parfaitement en place lors de la cuisson sont assurés par des dispositifs créés ou adaptés par l’atelier de l’usine.

Le processus de cuisson, à lui seul, demande beaucoup de savoir-faire et de précautions. Une fois encore, le gain de temps n’est pas recherché, loin s’en faut. Cette étape exige une grande précision dans le contrôle des températures et se révèle être, elle aussi, absolument cruciale.

À l’issue, les mandrins sont extraits des blanks et les rubans ôtés. Les corps bruts ainsi obtenus sont alors légèrement poncés et comme à chaque étape, contrôlés.

Tout ce qui vient ensuite est moins abstrait pour le profane mais tout aussi impressionnant…

Contrôle de courbe sur table de mesure ; peinture ; préparation des portes-moulinets avec mise en place d’un tube en résine haute densité parfaitement adapté à chaque modèle ; confection des poignées en liège portugais de très haute qualité ; des poignées en résine le cas échéant ; fabrication des bagues de finition en aluminium (directement taillées dans des blocs d’alu sur place) ; assemblage des pièces ; alignement des anneaux à l’aide de pointeurs

laser ; ligatures ; vernis ; séchage ; marquage, etc.. Tout, absolument tout est fait par des passionnés amoureux de la marque.

Au delà de l’aspect technique réellement bluffant, le respect et l’amour qu’ont les employés pour ce qu’ils réalisent en équipe chaque jour est vraiment touchant. Chacun parle de son job en ayant bien conscience qu’il vit une aventure bien particulière et qu’il fabrique quotidiennement un peu de rêve.

Alors que je suis totalement déboussolé par ce que je vis, une nouvelle découverte finit de sceller mes impressions en repassant devant l’atelier des ligatures. Une jeune femme enlève le ruban adhésif maintenant grossièrement de vieux anneaux sur une très ancienne canne au volumineux manche en bois. Lorsque nous l’interrogeons, elle nous présente le nom « St. Croix » difficilement lisible sur le blank de fibre noir… Le responsable de la production qui assure la visite, nous explique alors, amusé, qu’un vieux pêcheur voulait simplement pouvoir encore utiliser sa canne fétiche et que c’est la raison pour laquelle ils allaient la restaurer.

« C’est une St Croix, on ne pouvait pas refuser… »

La dimension technique laisse alors place à un réel sentiment de bien être. Ces mecs là sont dans le vrai et je suis fier et honoré de me tenir à leur côté.

Très loin d’être dans une démarche de production de masse, ces techniciens mettent du cœur à ce qu’ils font. Ce sont de vrais rodbuilders au sens noble du terme ; de vrais artisans amoureux du travail bien fait, et les voir œuvrer donne à la notion de « handcrafted » qui a fait leur réputation, une dimension d’une immense légitimité.

Je réalise soudain que s’il existe bien évidemment des fabricants sérieux ou des crafters hyper soigneux, ceux-là jouissent en plus de moyens technologiques et techniques considérables associés à plus de 70 ans d’expérience et d’innovations… Un autre monde.

Le rapport qualité prix souvent mis en avant par les utilisateurs de cannes St. Croix prend alors dans mon esprit des proportions étonnantes.

Je sors prendre l’air avant le repas auquel nous sommes conviés. Mes mains moites et la cadence de mes

battements cardiaques trahissent mes sentiments. Face à l’entrée de l’usine, mes yeux se posent à nouveau sur l’imposant panneau. Best Rods on Earth…

Ces mots ancrés sur la façade comme si aucune contestation n’était possible ne sont ni assurance, ni prétention. Seulement de la fierté et une intime conviction dont la visite de ces locaux facilite la contagion.

Aucun produit dans le panier

Aucun produit dans le panier